Video

Comparativa entre diferentes sistemas de paletización

A continuación se ofrece una Comparación de sistemas de paletización. Dado que hay muchas soluciones de paletización diferentes, Qimarox quiere explicar qué es la paletización, qué sistemas de paletización existen y cuáles son sus ventajas e inconvenientes.

• ¿Qué es la paletización?

• ¿Para qué sirve la paletización?

• Comparativa entre cuatro sistemas de paletización

• Qué hay que tener en cuenta a la hora de automatizar los procesos de paletización

• Conclusiones

¿Qué es la paletización?

La paletización es un proceso logístico que consiste en colocar artículos o mercancías apilados sobre un palé. El objetivo de este proceso es facilitar al fabricante el transporte de las cargas.

Ventajas de utilizar un sistema de paletización

Hay muchas razones por las que los fabricantes deciden paletizar sus productos, pero el principal motivo por el que la paletización en logística es tan popular son las numerosas ventajas que ofrece. Esa es también la razón por la que el palé actualmente es la unidad de carga estándar para el almacenamiento y la manipulación de materiales. Estas son algunas de las ventajas de la paletización:

• Los productos paletizados pueden transportarse con mayor rapidez.

• Se reduce el riesgo de dañar el producto.

• Mayor rapidez de los vehículos de reparto.

• Se necesita menos mano de obra.

• Los productos perecederos se transportan más rápidamente, lo que reduce el riesgo de que perezcan.

• La paletización es más rentable en comparación con la manipulación tradicional de materiales.

¿Por qué debería automatizar sus procesos de paletización?

Cada año, se producen aproximadamente 500 millones de palés de distintos formatos en todo el mundo. Y ello con un único objetivo: un transporte más eficaz de los productos. Gracias a este sistema de transporte de productos, se reduce en gran medida el trabajo físico en toda la cadena, desde el productor hasta el usuario final. El trabajo que resta es, por ejemplo, trasladar el palé, que puede contener docenas, o incluso cientos, de productos. En definitiva, solo hay que coger el producto en sí al apilar y desapilar el palé.

El apilado (o «paletización»), en particular, es un trabajo que hay que efectuar con cuidado, sobre todo porque el apilado debe ser lo bastante estable como para soportar el transporte con la carretilla elevadora o el camión. Por ello, desde la aparición del palé hace más de cien años, han ido surgiendo diversos sistemas de paletización inteligente. En este libro blanco se compararán tres sistemas: el paletizador convencional, el robot paletizador estándar y el paletizador Highrunner de Qimarox.

Ventajas de automatizar el proceso de paletización

Quizá se pregunte por qué alguien querría automatizar el apilamiento de palés. Hay varias razones y ventajas para utilizar un paletizador:

• Ergonomía. Apilar palés de forma manual es un trabajo pesado. Hay que girarse constantemente, agacharse y a veces incluso inclinarse hacia adelante con productos que puede que pesen mucho. Además, el apilamiento de palés suele requerir movimientos muy frecuentes y repetitivos, que podrían provocar problemas físicos al cabo de una jornada laboral de ocho horas. Especialmente ahora que las plantillas de muchas empresas están envejeciendo, la ergonomía se ha convertido en una verdadera prioridad.

• Dificultades de la paletización manual

Capacidad. Las máquinas pueden apilar palés mucho más rápidamente que las personas. Naturalmente, se puede recurrir a la colaboración de varias personas, pero enseguida empezarían a estorbarse unas a otras. Además, a diferencia de las máquinas, las personas se cansan, por lo que su capacidad disminuirá a medida que avance la jornada laboral. Por último, a diferencia de las personas, las máquinas pueden trabajar día y noche.

• Calidad. La estabilidad de un palé dependerá en gran medida de lo bien apilado que esté. Esto significa que cada producto debe apilarse en el palé con precisión milimétrica. Las personas somos mucho menos precisas que las máquinas, y nuestra concentración disminuye con el tiempo. Además, las máquinas no cometen errores de patrón de apilamiento.

• Costes. Según las cifras de Statistics Netherlands (CBS), los costes salariales en los sectores manufacturero y logístico han aumentado entre un treinta y un cuarenta por ciento en la última década. Simultáneamente, el coste de la mecanización y la automatización ha disminuido. Esto implica que la inversión en un paletizador sea una opción atractiva para prácticamente cualquier empresa, como muestra el cálculo aproximado de la tabla siguiente. Los cálculos no incluyen los costes del absentismo por problemas físicos.

| Período de implantación | Coste de la paletización manual al año* | Inversión en un paletizador | Tiempo de amortización |

| Un turno (8 horas/día, 40 horas/semana) | €60,000 | €100,000 | 20 meses |

| Dos turnos (16 horas/día, 80 horas/semana) | €120,000 | €100,000 | 10 meses |

| 3 turnos (24 horas/día, 120 horas/semana) | €180,000 | €100,000 | 7 meses |

| 5 turnos (24 horas/día, 168 horas/semana) | €252,000 | €100,000 | 5 meses |

*Estos costes se basan en la contratación de un empleado que cueste 30 euros la hora.

Además de todas las ventajas mencionadas, la paletización manual no es un trabajo divertido, aparte de que cada vez es más difícil encontrar y conservar empleados motivados. Estas son algunas buenas razones para optar por un paletizador o un paletizador robotizado.

Comparación de sistemas de paletización – Comparativa entre tres soluciones de paletización

Durante mucho tiempo, la adquisición de un paletizador fue la única forma de automatizar el proceso de paletizado. En un paletizador, los productos primero se colocan uno junto a otro hasta formar una capa completa, y luego se coloca toda la capa en el palé con un solo movimiento. En las últimas décadas, se ha generalizado el uso de sistemas robotizados. La particularidad de un sistema robotizado es que no empuja los productos hacia delante, sino que los recoge y los deposita en el palé con un movimiento suave. Qimarox ha desarrollado un nuevo paletizador que combina las ventajas de ambas soluciones: el «Highrunner». ¿Cuáles son exactamente las ventajas y los inconvenientes de cada solución?

Paletizadores convencionales

La mayoría de los paletizadores funcionan según el mismo principio. En primer lugar, los productos llegan a un transportador de rodillos, donde se detienen en el momento adecuado y, una vez formada una fila completa, caen lateralmente sobre una plancha de hierro. A continuación, se forma una nueva fila en el transportador de rodillos que termina en la plancha de forma idéntica, bien apretada contra la fila anterior. Cuando se ha colocado una capa completa sobre la plancha, esta se desplaza por encima del palé y se aleja. Así, los productos acaban en el palé y con la distribución correcta.

Los paletizadores convencionales suelen tener bastante capacidad, ya que realizan varias tareas a la vez. En otras palabras, los productos no se colocan en el palé de uno en uno, sino simultáneamente en capas completas. Por otra parte, el número de posibles patrones de apilamiento es limitado, por la manera en que los productos se agrupan en filas y las filas en capas.

Solapas, brazos o cuñas

La diferencia entre los distintos tipos de paletizador se hace evidente con los patrones de apilamiento con huecos (espacios) entre los productos. El espaciado implica que la máquina no debe presionar los productos unos contra otros en el transportador de formación de patrones. Sin embargo, hay que asegurarse de que los productos se mantengan a cierta distancia unos de otros. Controlar esa distancia es un trabajo de precisión, de modo que cuanto más exacto sea el espacio entre los productos, mayor será la estabilidad de la pila final.

Una técnica fiable consiste en utilizar solapas que suben entre los rodillos en el momento justo para detener los productos. El inconveniente es que la posición de las solapas no puede ajustarse de forma variable y, por tanto, dependerá de la distancia entre los rodillos. Un cambio en el patrón de apilamiento podría obligar a adaptar todo el sistema.

Una alternativa a las solapas que se utiliza a veces son los brazos o cuñas para detener los productos o empujarlos hasta su sitio, aunque estas técnicas no son necesariamente muy flexibles. Un cambio en el patrón de apilamiento seguirá suponiendo más tiempo de sustitución.

Control PLC

Una técnica completamente diferente es el uso de un control PLC para regular la distancia entre los productos. El sistema PLC indica cuándo el producto ha pasado por una fotocélula y desactiva los rodillos en el momento exacto para que el producto se detenga. A diferencia de la técnica de solapas, la distancia entre los productos puede ajustarse en todo momento variando el tiempo que transcurre entre el paso por la fotocélula y la desactivación de los rodillos.

Sin embargo, esta técnica también tiene sus inconvenientes. Si un producto no se coloca recto en el transportador de rodillos, el sistema PLC basará sus cálculos en el momento en que el extremo delantero del producto atraviese la barrera de luz, haciendo que los rodillos se detengan justo una fracción antes de tiempo. También puede ocurrir que un producto se deslice ligeramente al detenerse los rodillos, con lo que estos se detendrían una fracción demasiado tarde. Por último, el desgaste por estiramiento de la correa de transmisión o el aflojamiento de la cadena de transmisión pueden hacer que el producto no se coloque correctamente.

Una inexactitud de apenas unos milímetros ya puede provocar alteraciones en el proceso. En la práctica, las máquinas suelen funcionar bien nada más arrancar, pero empiezan a fallar al cabo de medio día. También se da el caso de máquinas que están perfectamente ajustadas durante el invierno, pero que dejan de funcionar como es debido en cuanto suben las temperaturas en verano, lo que puede afectar a la fricción entre el producto y el rodillo.

Adaptación a medida

La mayoría de los fabricantes no empiezan a construir un paletizador hasta que han recibido el encargo. Esto les permite fabricar una máquina totalmente adaptada a las especificaciones del cliente.

Por lo tanto, cada paletizador es único, y ello conlleva elevados costes de servicio y mantenimiento. Por ejemplo, las piezas se pueden intercambiar de forma limitada, y a veces incluso hay que fabricarlas a medida. Además, los paletizadores convencionales son relativamente susceptibles al desgaste y requieren un mantenimiento periódico por su gran cantidad de piezas móviles. En cambio, la técnica (incluido el sistema de control PLC estándar) es relativamente sencilla, por lo que gran parte del mantenimiento programado y no programado puede realizarlo el departamento técnico interno.

La máquina en sí ocupa poco espacio, pero a menudo se necesita un poco más para integrarla en una línea de envasado de final de línea. Esto se debe a que los productos solo pueden alimentarse en un sentido, así que a veces, dependiendo de la disposición, es necesario adaptar la vía de suministro, en forma de curvas o mecanismos de transferencia en ángulo recto. Asimismo, a menudo hay que instalar un transportador de dosificación o uno de giro adicionales antes del transportador de formación de patrones. El transportador de dosificación sirve para separar los productos suministrados en un flujo continuo, mientras que el transportador de giro sirve para girar los productos 90 grados, si así lo requiere el patrón de apilamiento.

Paletizador de brazo articulado y robots de pórtico

La característica distintiva de los robots paletizadores es que cada producto se recoge con una pinza. El robot utiliza coordenadas para determinar exactamente cómo debe maniobrar la pinza para recoger un producto del transportador de rodillos y colocarlo en la posición correcta en el palé. No se necesita ningún transportador giratorio adicional para girar los productos un cuarto de vuelta. Mientras la pinza desplaza los productos, estos pueden girar en el ángulo que se desee y, si es necesario, pueden incluso inclinarse.

Los robots paletizadores se utilizan en dos configuraciones diferentes. El más conocido es el robot de brazo articulado, un brazo robótico que puede girar 360 grados sobre el eje al que está unido. Los robots de brazo articulado son máquinas estándar que se utilizan en todo el mundo. No solo sirven para paletizar, sino que también se usan para otras tareas. La longitud del brazo determina el alcance del robot.

A diferencia de un robot de brazo articulado, un robot de pórtico puede alcanzar un radio de acción tan extenso como se desee. Como su nombre indica, este robot cuelga de un pórtico, de modo que la pinza puede moverse en diferentes direcciones, en función de las medidas de la estructura del pórtico. Así, un robot de pórtico puede abastecer varias líneas de envasado final o diferentes palés con suma facilidad.

Flexibilidad frente a capacidad

La mayor ventaja de los robots frente a los paletizadores convencionales es su gran flexibilidad. Dado que los productos se recogen uno a uno, se puede crear casi cualquier patrón de apilamiento imaginable.

Ahora bien, esta mayor flexibilidad se consigue en detrimento de la capacidad. Al colocar los productos uno a uno en el palé, en lugar de por capas, se necesita más tiempo para apilar cada palé. Una sola operación de apilado puede durar fácilmente entre cinco y siete segundos. En general, no es posible hacerlo en menos tiempo, porque a mayor velocidad se ejercería demasiada fuerza sobre los paquetes, lo cual provocaría roturas. La capacidad por robot, por lo tanto, se limita a unos setecientos productos por hora. Si se necesita más capacidad, se suelen conectar varios robots en paralelo o en serie.

También se pueden conseguir mayores capacidades haciendo que los robots paletizadores o los paletizadores convencionales coloquen varios productos en un solo palé. En estos casos, los robots deben utilizarse junto con transportadores de preformado. Se trata de máquinas que empujan los productos para formar filas o capas como los paletizadores convencionales, tras lo cual el robot coloca la fila o capa completa en un palé con una sola pasada. No obstante, como ocurre con los paletizadores convencionales, la mayor capacidad de estas máquinas híbridas se consigue a costa de la flexibilidad del patrón de apilado.

Programar el patrón de apilamiento

Una cuestión a tener en cuenta es la creación de nuevos patrones de apilamiento. Estos robots no disponen de un software de control basado en la tecnología PLC estándar (como ocurre con los paletizadores convencionales), así que las empresas que quieren crear nuevos patrones de apilamiento a menudo tienen que recurrir a la ayuda de un programador del fabricante del robot. Si bien los fabricantes intentan solventar estos inconvenientes ofreciendo programas especiales de diseño, en la práctica su utilidad es limitada. Aunque permiten introducir diferentes coordenadas para recoger o colocar productos, no consiguen optimizar el movimiento completo del brazo del robot. Y es precisamente este movimiento el que determina la duración de una operación de apilamiento y, por consiguiente, la capacidad del robot.

Por otra parte, las tolerancias son un factor importante; por ejemplo, las variaciones en las dimensiones de las cajas, ya que no todas tienen exactamente el mismo tamaño. Además, a veces las cajas se abomban o se hunden, así que en la práctica las medidas pueden ser mayores que en la teoría. Las coordenadas de la posición de recogida se calculan a partir del centro de la caja, por lo que pequeñas variaciones de tamaño pueden causar problemas a la hora de colocar los productos. Imaginemos, por ejemplo, una situación en la que un producto toca otro previamente colocado y se inclina.

Para evitar problemas como este, a menudo se aplican márgenes de tolerancia muy amplios al utilizar robots, lo que a su vez puede provocar otros problemas. Pensemos, por ejemplo, en el hundimiento de cajas porque las paredes de estas no están exactamente una encima de la otra.

Cambiar la pinza

Una cuestión a tener en cuenta es la creación de nuevos patrones de apilamiento. Existen varias técnicas para recoger productos. Una solución muy utilizada es la tecnología de vacío, en la que los productos se cogen desde arriba con una ventosa. Esta técnica funciona bien con cajas de buena calidad, pero puede causar problemas si la empresa cambia de repente a cajas más baratas hechas de cartón poroso. Además, los sistemas basados en el vacío no son aptos para productos como bandejas o cubos.

Una alternativa es el uso de abrazaderas, que cogen el producto por los lados. Para los productos delicados, se suele utilizar una horquilla para cogerlos desde abajo, a menudo acompañada de una cuña que los sujeta desde arriba.

La pinza más adecuada dependerá del producto. A veces es necesario diseñar una pinza distinta para cada producto, lo que significa que también habrá que cambiar el cabezal de la pinza cuando se cambie de producto. Esto también supondrá más tiempo de sustitución.

Tecnología compleja

Como ya hemos comentado, los robots, sobre todo los de brazo articulado, son máquinas estándar que actualmente se utilizan en todo el mundo. Así que son relativamente fáciles de integrar, en parte porque los ajustes en la disposición de las líneas de envasado final suelen ser limitados. Al fin y al cabo, no importa desde qué dirección se suministren los productos ni cómo se retiren los palés. Un robot puede utilizarse en cualquier configuración siempre que las coordenadas de las posiciones de recogida y colocación estén dentro del intervalo. El uso de la tecnología de visión facilita aún más la integración. Los productos pueden suministrarse sin clasificar, mientras que los palés ya no requieren una precisión milimétrica. A veces es necesario reforzar los suelos de hormigón debido a la gran carga sobre el punto de giro del robot de brazo articulado.

En comparación con los paletizadores convencionales, los robots tienen menos piezas móviles, por lo que son menos susceptibles al desgaste y a las averías. Por otro lado, la tecnología es compleja, lo que significa que las empresas a menudo tendrán que depender del proveedor para hacer el mantenimiento. Aunque los robots en sí no necesitan mucho mantenimiento, toda la tecnología adicional (en forma de pinzas y transportadores de preformado) hace que el sistema en su conjunto requiera mucha atención por parte del departamento técnico. Para manejar un robot paletizador también se necesitará personal con más conocimientos de los que se necesitarían para manejar un paletizador convencional, sobre todo a la hora de reparar averías sencillas.

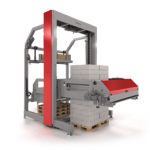

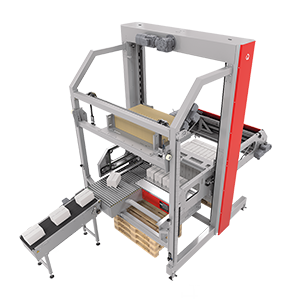

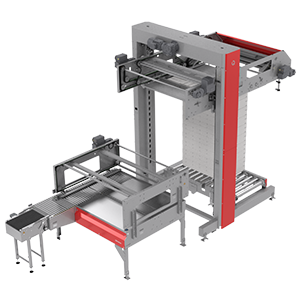

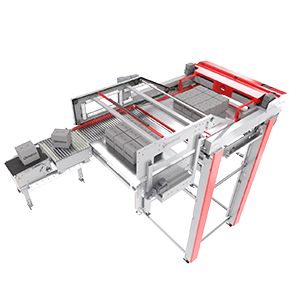

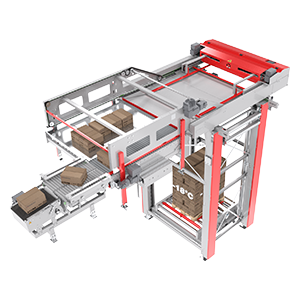

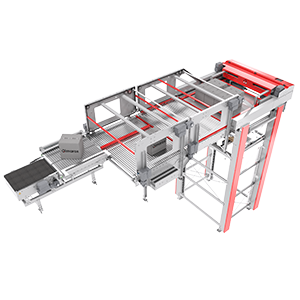

Paletizador Highrunner

El Highrunner HR7 es un innovador sistema que combina la capacidad de un paletizador convencional con la flexibilidad de un robot paletizador. Lo que diferencia al Highrunner HR7 de los paletizadores convencionales es su guía deslizante patentada de formación de patrones infinitamente ajustable, que permite colocar cualquier producto con cuidado y precisión siguiendo casi cualquier patrón de apilado imaginable. A diferencia de las máquinas convencionales, Highrunner HR7 permite ajustar la distancia entre los productos con una precisión milimétrica, lo cual evita problemas y aumenta la estabilidad de los palés.

Su guía deslizante de formación de patrones permite incluso girar los productos un cuarto de vuelta. A continuación, la guía de formación de patrones elige una posición en la que uno de los lados del producto se acerca a ella, y después el otro lado realiza un suave giro de 90° gracias a la cinta en movimiento. La guía deslizante también garantiza automáticamente que todos los productos queden bien alineados. Así, ya no es necesario instalar un transportador giratorio aparte, a menos que sea necesario para obtener la capacidad deseada.

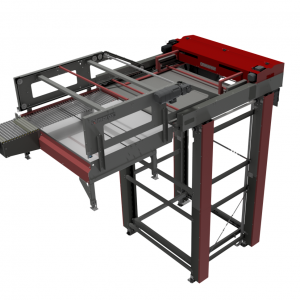

El transportador de formación de patrones mantiene la altura

El Highrunner HR7 tiene más capacidad que la mayoría de los paletizadores convencionales gracias a una serie de inteligentes modificaciones en su diseño. En primer lugar, el transportador de formación de patrones siempre se encuentra a la misma altura que la parte superior del palé. La plancha sobre la que se depositan las nuevas capas se desliza sobre el palé y se retira para colocar los productos. A continuación, un elevador hace descender el palé un nivel, hasta que el borde superior se sitúa a la misma altura. Esto significa que no es necesario desplazar primero la plancha, como ocurre en muchas máquinas convencionales, lo cual permite ahorrar mucho tiempo.

Además, los distintos movimientos son independientes, siempre que sea posible. Primero se colocan los productos bien apretados unos junto a otros en el transportador de formación de patrones hasta formar una capa, y solo se pasan a la plancha cuando la capa está completa. Esto permite colocar una capa mientras la siguiente ya se está formando.

Suministro y retirada de palés

Una vez terminado el palé, el elevador baja hasta el nivel del suelo y, después, un transportador de rodillos retira el palé. Desde el otro lado, se introduce simultáneamente un palé vacío, que el elevador agarra para subirlo.

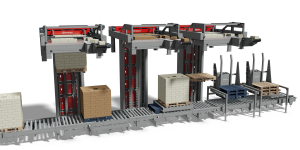

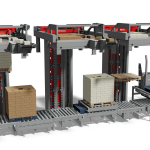

Si se instalan varios Highrunner uno al lado del otro, se puede utilizar un único transportador de rodillos para introducir y retirar todos los palés, tanto llenos como vacíos. En este concepto de «Crossrunner», el transportador de rodillos pasa por debajo de todos los Highrunners, mientras que el sistema de control garantiza que la introducción y retirada de palés coincida con la actividad de las máquinas para evitar colisiones. También es posible definir un orden de prioridad en el sistema de control para evitar que el último Highrunner de la línea no pueda depositar su palé porque haya otros palés en el transportador de rodillos.

Gracias al concepto Crossrunner, ya no es necesario disponer de un complejo sistema de transportadores para arrastrar la gran cantidad de palés, con lo cual se consigue reducir aún más el espacio que ocupa el ya de por sí compacto Highrunner.

Diseño modular

En comparación con las máquinas convencionales, la Highrunner es una máquina estándar perfeccionada, en la que el número de piezas móviles se ha reducido al mínimo. Además, se han utilizado principalmente componentes estándar, fáciles de sustituir y de libre acceso en el mercado. Esto hace de la Highrunner una máquina fiable y que requiere poco mantenimiento. Dado que el sistema no lleva correas ni cadenas de transmisión que puedan holgarse, la máquina seguirá funcionando a pleno rendimiento incluso después de miles de horas de actividad.

Gracias a su diseño modular, es una máquina fácil de integrar en cualquier proceso de envasado final, a pesar de su alto nivel de estandarización. Por ejemplo, incorpora por defecto un sistema de alimentación lateral que permite introducir los productos a la izquierda o a la derecha del punto de formación de patrones. No obstante, las empresas que necesiten una mayor capacidad también pueden optar por la alimentación central. En este caso, las capas se forman alternativamente a izquierda y derecha de la vía de alimentación, lo que permite crear varias capas a la vez. Por último, el Highrunner HR7 también está disponible con sistema de alimentación doble, en el que hay dos vías de alimentación y dos transportadores completos de formación de patrones, lo cual proporciona una altísima capacidad. Qimarox también dispone de módulos estándar fáciles de integrar para colocar láminas antideslizantes entre las capas de palés y para embalar palés.

Funcionamiento sencillo y económico

Además de ser fácil de mantener, el Highrunner también es fácil de utilizar, sobre todo en comparación con los robots paletizadores. Los operarios pueden cambiar fácilmente el patrón de apilado mediante la pantalla táctil del panel de control sin tener que adaptar físicamente la máquina, así como crear o personalizar patrones de apilado desde la misma pantalla táctil.

Por último, el Highrunner es muy eficiente desde el punto de vista energético. Como ya hemos comentado, la máquina tiene menos piezas móviles que los paletizadores convencionales y, por tanto, consume menos. También utiliza menos energía que los robots paletizadores. Por ejemplo, el Highrunner tiene el mismo número de accionamientos que un robot de brazo articulado, pero mientras que en este último los accionamientos están continuamente en funcionamiento, en el Highrunner solo lo están durante un breve espacio de tiempo.

Qué hay que tener en cuenta a la hora de automatizar los procesos de paletización

La compra de un paletizador o un robot paletizador requiere, en primer lugar, un análisis minucioso de todo el proceso de envasado final. Al fin y al cabo, la mejor solución de paletización dependerá de cada situación. ¿Qué hay que tener en cuenta?

• Capacidad. Naturalmente, la capacidad necesaria es importante. ¿Cuántos productos o palés debe poder procesar la máquina o el robot en una hora? La capacidad necesaria dependerá de la velocidad de las líneas de producción y de envasado final que suministran los productos. Una máquina o un robot durarán años, por lo que la capacidad de la solución de paletización no solo debe ser suficiente para el momento actual, sino también para futuros flujos de productos. Así que conviene tener en cuenta el futuro de la empresa, así como la tendencia a reducir los envases de consumo.

• Envasado. La solución de paletización debe ser capaz de paletizar todos los productos ofrecidos, ya sean cajas, bolsas, cubos, latas, contenedores o bandejas (con o sin film transparente). Pero no todas las máquinas o robots pueden manipular igual de bien todos los tipos de envases. Además, la calidad del envase también es determinante. Sobre todo en el sector alimentario, cada vez se diseñan más envases de cartón para colocar directamente en el lineal, los cuales incorporan diversas aperturas y líneas de perforación que repercuten negativamente en su robustez. La máquina o el robot también deben poder apilar este tipo de cajas en palés sin dañar los productos.

• Patrones de apilado. Las formas y tamaños suelen variar según el producto. Aparte del europalé estándar (1200 x 800 mm), a veces se utilizan otros tamaños de palé, como el palé de bloque (1200 x 1000 mm). Todas estas formas y tamaños diferentes de productos y palés implican que el paletizador o robot paletizador debe poder manejar diferentes patrones de apilamiento. A veces hay que dejar un espacio entre los productos al apilarlos, en lugar de apretujarlos unos contra otros. Es importante fijarse en la flexibilidad de una solución cuando se utilizan patrones de apilamiento variables, con o sin espaciado, y en los posibles tiempos de sustitución al cambiar los patrones de apilamiento.

• Uso del espacio. A menudo, las empresas disponen de poco espacio para instalar nueva maquinaria, sobre todo si las líneas de producción o envasado final ya se han ido ampliando con los años. El espacio que ocupa una solución de paletizado no solo depende de las dimensiones físicas de la máquina o robot, sino del número de máquinas o robots necesarios para alcanzar la capacidad requerida. Los diseños inteligentes, como los que aprovechan la altura, serán una ventaja.

• Capacidades de suministro y retirada. Un paletizador o robot paletizador nunca existe de forma aislada, sino que siempre forma parte de una o varias líneas de envasado final, de modo que la solución más adecuada dependerá de cómo se puedan suministrar los productos y los palés vacíos y volver a retirar los palés llenos. ¿Los productos se suministran a través de uno o varios transportadores? ¿Los palés llenos se retiran mediante un transportador de rodillos o se necesita una carretilla elevadora para recogerlos y apartarlos? Por otro lado, ¿qué capacidad de amortiguación debe incorporar el sistema? La forma de integrar el sistema en su conjunto variará según la solución.

• Funciones opcionales. La automatización del proceso de paletizado suele implicar algo más que el uso de máquinas o robots para apilar productos en palés. Por ejemplo, a veces es necesario colocar una lámina de separación entre cada capa para garantizar la estabilidad del palé. Tras el paletizado, normalmente también habrá que flejar o envolver el palé para reforzar aún más su estabilidad. Por último, en el contexto del seguimiento y la localización, cada vez es más importante (especialmente en el sector alimentario) etiquetar los palés y vincular su contenido (incluidos los números de lote o de serie) al número de palé. Algunas soluciones simplifican más que otras la integración de todos estos pasos adicionales en el proceso de paletizado.

• Facilidad de uso. El hecho de automatizar el proceso de paletización no significa que las personas ya no sean necesarias. A menudo se requiere la intervención humana si se modifica el tamaño del producto o del palé y hay que elegir un patrón de apilado diferente. A veces incluso hay que crear un patrón de apilamiento completamente nuevo, como ocurre, por ejemplo, cuando se introduce un nuevo producto. En la práctica, la facilidad con la que se pueden seleccionar o crear los patrones de apilamiento suele determinar en qué medida se pueden aprovechar todas las funciones del proceso de paletización.

• Consumo de energía. El consumo de energía es un tema cada vez más importante en la gestión empresarial, no solo porque un mayor consumo energético conlleva mayores costes debido al aumento de los precios de la energía, sino también porque la responsabilidad social de las empresas (RSE) y la reducción de las emisiones de CO2 son actualmente cuestiones cada vez más relevantes. Algunas máquinas o robots consumen más energía que otros.

• Vulnerabilidad. La automatización del proceso de paletización supondrá una mayor dependencia de la tecnología. Y si la tecnología falla, puede provocar tiempos de inactividad, no solamente durante el proceso de paletizado, sino a menudo también durante el proceso de envasado final y, posiblemente, incluso durante el proceso de producción. La susceptibilidad a las averías y la vulnerabilidad de la tecnología utilizada variarán según la solución de paletización.

• Vida útil y mantenimiento. Aunque un robot requiera menos mantenimiento que una máquina paletizadora, esta durará más. Una máquina puede durar fácilmente entre quince y veinte años, e incluso se le puede dar una segunda vida si se reacondiciona. Al cabo de doce o quince años, la mayoría de los robots de brazo articulado habrán llegado al final de su vida útil y deberán sustituirse por completo debido a los elevados costes de su reparación.

Más allá de todas estas cuestiones mencionadas, los costes de una solución de paletización también serán, por supuesto, un factor importante a tener en cuenta. Estos incluyen aspectos como el coste de adquisición, el de instalación y los gastos de funcionamiento y mantenimiento. Casi todos los elementos mencionados influirán en los costes en mayor o menor medida. Pero la cuestión es qué relación hay entre estos costes y los beneficios. En otras palabras, cuál es el plazo de amortización de cada posible solución.

Comparación de sistemas de paletización – Pros y contras

La siguiente tabla muestra un resumen de las ventajas e inconvenientes de las distintas soluciones de paletización.

| Características | Paletizador convencional | Robot de brazo articulado | Robot de pórtico | Highrunner HR7 | Crossrunner |

| Resultado deseado | |||||

| Velocidad/capacidad | ++ | +/- | – | ++ | ++ |

| Flexibilidad (patrones de apilamiento, tamaños de palés, espaciado, etc.) | + | +/- | +/- | ++ | ++ |

| Calidad de los envases de cartón | + | – | – | ++ | |

| Integración | |||||

| Uso del espacio | + | +/- | ++ | + | + |

| Capacidad de suministro de | – | ++ | +/- | – | – |

| Control | + | – | – | + | + |

| Nivel de formación del operario | +/- | – | – | + | + |

| Funciones opcionales | |||||

| Láminas de separación* | +/- | – | – | + | + |

| Flejado | + | – | – | + | + |

| Envoltura | – | – | + | +/- | – |

| Palés dobles | – | ++ | ++ | +/- | +/- |

| Funcionamiento | |||||

| Programación/configuración de nuevos patrones de apilamiento | ++ | ++ | + | + | |

| Tiempos de sustitución | +/- | + | + | ++ | ++ |

| Mantenimiento | +/- | ++ | ++ | + | + |

| Vida útil | ++ | – | +/- | ++ | ++ |

| Costes | |||||

| Costes de adquisición | |||||

| Costes de instalación | |||||

| Costes de funcionamiento (energéticos) | |||||

| Costes de mantenimiento | |||||

| Piezas de repuesto | |||||

| Riesgo de daños en la máquina | – | + | + | – | – |

| Riesgo de daños en el producto | +/- | – | – | + | + |

| *En combinación con la capacidad |

Comparación de sistemas de paletización – Conclusión

Esta información no ofrece una respuesta definitiva a la pregunta de cuál es la mejor solución de paletización, lo cual dependerá mucho de la situación en la que se vaya a implantar dicha solución y de los requisitos y preferencias de cada empresa. No obstante, podemos extraer algunas conclusiones a partir del análisis expuesto en este documento.

La primera conclusión es que el Highrunner HR7 suele ser preferible a un paletizador convencional. El Highrunner HR7 es como mínimo igual de rápido, pero es más flexible y ofrece más ventajas en términos de uso y mantenimiento. Además, fruto de años de desarrollo y del alto grado de estandarización, el Highrunner es entre un 15 y un 30 % más barato que las máquinas convencionales.

La segunda conclusión es que los costes de un Highrunner HR7 son similares a los de un robot de brazo articulado. Por el mismo precio, un robot de brazo articulado puede manejar varias líneas de producción, pero su capacidad es más limitada. El Highrunner HR7 solo puede utilizarse para un tipo de producto a la vez, pero ofrece una capacidad mucho mayor porque pueden procesarse capas completas de forma simultánea. También se pueden colocar capas completas en un palé con un robot de brazo articulado, pero para ello habrá que tomar medidas que irán en detrimento de las ventajas de un robot y de empezar a preformar.

En resumen, si la situación requiere una solución de paletizado flexible y de alta capacidad, el Highrunner HR7 se impone.

Qimarox puede garantizar plazos de entrega cortos porque el Highrunner HR7 se fabrica con componentes estándar. Además, Qimarox cuenta con una amplia red de colaboradores en todo el mundo que pueden instalar e integrar el Highrunner HR7 en todos los continentes. Si elige el Highrunner HR7, podrá empezar a trabajar rápidamente con una solución de paletizado económica, fiable y flexible.

Selección de algunos vídeos sobre paletización:

- Ardo Saint-Sever – 1x Palletiseermachine – Zakken met diepvriesgroente

- Ardo Saint-Sever – 1x palletiseermachine – Dozen met diepvriesgroente

- Katshaar Coevorden – 5x Palletiseermachine – Dozen met zuivel

- Lutece – 3 stuks High speed palletiseren – Trays met champignons

- Van Lieshout – De-palletisermachine voor rolcontainers – Dozen met snacks

- Van Lieshout – Palletiseermachine – Dozen met snacks

- Teeling Petfood – Palletiseermachine – Trays met diervoeding

- McBride – 3x Palletiseermachine – Dozen met schoonmaakmiddel

- Wouter de Graaf – Palletiseermachine met geintegreerde wikkelaar – Dozen met koeken

- D’arta – De-palletiseermachine – Dozen met diepvriesgroente

- D’arta – Palletiseermachine – Dozen met diepvriesgroente

- Coroos Kapelle – Palletiseermachine – Trays met blikgroente

- Burg Heerhugowaard – 3x palletiseermachine – Trays/dozen met azijn

- Hochwald Bolsward – 3x palletiseermachine – Trays/dozen met zuivel

- Brinky St.Petersburg – 4x palletiseermachine – Kratten/dozen met kip